HONDA

http://www.honda.co.jp/

ホンダ 埼玉製作所

埼玉県狭山市新狭山1-10-1

HONDA

http://www.honda.co.jp/

ホンダ 埼玉製作所

埼玉県狭山市新狭山1-10-1

埼玉製作所は、Hondaにおける自動車の本格的な量産工場として昭和39年に設立。

エンジン・プレス・溶接・塗装の各工程をはじめ、エンジンの搭載や各種部品の取り付けから完成車の検査まで一貫した生産をしています。

現在では、レジェンド・アコード・オデッセイ・CR-Vなどの乗用車を生産し、国内や海外へと送り出しております。

この工場の大きな特徴は、都市型工場ならではの空間を効率的に活用した立体ラインと、部品を直接ラインサイドに投入する方式で、

徹底した物流の合理化と生産性の向上が図られています。

さらに、お客さまのニーズに柔軟に対応できるよう設備には汎用性をもたせて、

同一のラインで多くの種類が生産できる体制をとっています。

埼玉工場は年間生産52万台、従業員6377人(期間契約1600人あまりを含む)で

一日に2200台の完成車を生産しています。

工場が建設されてから40年ほどが経過、効率はよいのですが、

スペースをこれ以上拡大することは困難であり、寄居工場が順調に稼動していけば、現工場(狭山)も刷新していくということです。

ホンダは2005年6月16日,同社が「マザー工場」と位置付ける埼玉製作所狭山工場を報道陣に公開した(図)。

排気量2〜3.5Lのエンジンを搭載する「レジェンド」「オデッセイ」「ステップワゴン」「アコード」「アコードワゴン」「アコードハイブリッド」「インスパイア」「CR-V」といった,

同社の中・大型の全車種を二つの生産ラインを使って混流生産する。

タクトタイムは「車種によらず49.7秒」(本田技研工業埼玉製作所事業管理部部長の西將雄氏)。

トヨタ自動車や日産自動車の工場と比べて「これだけの車種を,このスピードで造れるのは当社だけ」と同氏は胸を張る。

フィットハイブリッド車 2010年代前半に発売予定は

埼玉製作所か?

また、現在鈴鹿製作所で生産している『ストリーム』は、2009年1月から稼働率が悪化している埼玉製作所に移管する。

さらに来年春から、米国、カナダ向け『フィット』を、鈴鹿製作所に加え埼玉製作所でも生産する。

ホンダ,マザー工場である狭山工場を公開(その1)

---混流生産でタクトタイムは49.7秒。「トヨタも日産も凌ぐスピード」

ホンダの狭山工場の溶接ライン。

広州ホンダ汽車有限公司の現地工場にも同様の溶接ラインを配置しているという。

同社が1999年に開始した「生産体質改革」の成果の一つ。

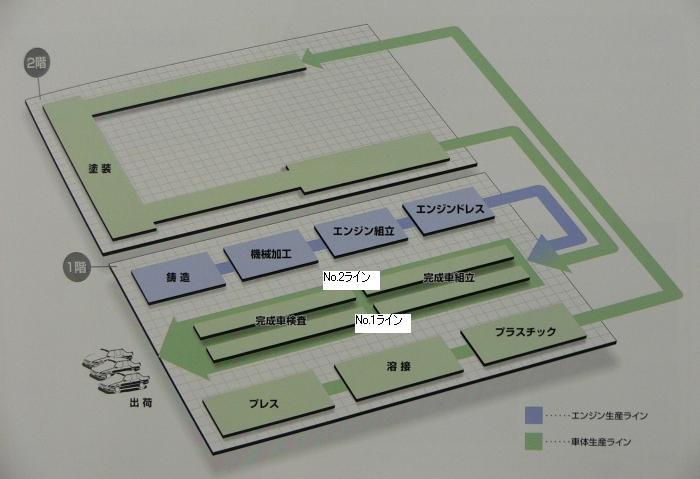

狭山工場の生産ライン。エンジンの生産ラインとボディーの生産ラインが組み立てラインで合流する。

ホンダのパンフレットから。

エンジンの組み立て。作業員がエンジン本体にエンジン部品を組み付けていく。

狭山工場は,エンジンの加工や組み立てから,ボディー鋼板のプレス,溶接,樹脂製部品の射出成形,完成車の組み立てまで,

いわゆるクルマのアセンブリー工程のすべてを担当する。

各工程は,エンジン本体の加工以外は同工場の中の1カ所に集約されている。

生産ラインである「No.1ライン」と「No.2ライン」は正確には「完成車の組み立てライン」を指しており,

この完成車の組み立て工程を中心に,他の工程を寄せ集めた配置となっている。

「エンジンからボディーまでの全アセンブリーを行う工場としては,狭山工場は敷地面積が38万m2と狭いため,スペースを有効活用することに腐心している」

(本田技研工業埼玉製作所事業管理部部長の西將雄氏)。

この工場の生産ラインは,(1)エンジンの生産ラインと(2)ボディーの生産ラインが別々に走り,(3)完成車の組み立てラインにつながるように設計されている。

そのため,エンジンの生産ラインで完成したエンジンと,ボディーの生産ラインで造られたボディーとが,

完成車の組み立てラインであるNo.1ライン,No.2ラインのどちらかで合流して1台のクルマに仕上がっていく仕組み(図1)。以下,工程の詳細を見ていく。

(1)のエンジンの生産ラインでは,エンジン本体やエンジン部品を別々に加工した後,これらの部品をエンジン本体に取り付ける。

このうち,エンジン本体は同工場内の別の場所(No.1ラインとNo.2ラインから400mほど離れた場所)で加工されて同ラインに搬送されてくるが,

エンジン部品はNo.1ラインとNo.2ラインの近くで加工している。

加工するエンジン部品はアルミニウム合金製。アルミニウム合金を溶解して金型に注入した後,鋳造もしくは鍛造して金型から取り出す一連の作業を同社は自動化している。

ここで鋳造や鍛造されたワークには,続いて穴開けや中ぐり,歯切り,研磨などの機械加工が施されてエンジン部品としての加工が完了する。

この機械加工も自動化されている。

こうしてできたエンジン部品は作業員が手でエンジン本体に組み付けてエンジンが完成する(図2)。

(2)のボディーの生産ラインは,鋼板のプレス工程,溶接工程,樹脂製部品の射出成形工程,塗装工程の順に各工程が配置されている。

まず,鋼板のプレス工程では,平らな鋼板をプレス機でフロアやサイドパネルなどに加工する。

このうち,サイドパネルのような大物部品の成形については,加圧力2300tfの大型プレス機を使う。

今回ホンダが公開したプレス工程では,2005年5月27日に発売した3代目となる新型「ステップワゴン」のフロアがプレスされていた。

ステップワゴンのフロアの全長は約5mと長い。

そのため,クルマの前方から後方にかけて「フロントポンプ」「フロントフロア」「リアフロア」の三つにフロアを分割し,

それぞれのパーツを個別にプレス機で成形していた。

続く溶接工程では,プレス工程で成形したボディーの各部品を組み合わせて固定する。

今回同社は,先のステップワゴンのフロアの溶接と,同じくステップワゴンのフロアとサイドパネルとの溶接を公開した。

このうちフロアの溶接では,まずフロントポンプとフロントフロアを溶接し,その“結合部品”のフロントフロア部分とリアフロアとを溶接して一つのフロアに仕上げる。

ファナック製のロボット群がワーク(プレス成形したボディーの各部品)をつかんで治具にクランプし,溶接していく様子が見えた。

フロアとサイドパネルとの溶接では,安川電機のロボット群が稼働していた。

中央に水平の治具があり,搬送用ロボットがフロアをつかんでこの水平の治具に置いてクランプする。

溶接ロボットはこの水平の治具を挟んで左右に位置する。

ハンド部に吸盤のような治具を付けた左右の溶接ロボットは,それぞれ左側面用,右側面用のサイドパネルをつかみ,

水平の治具にクランプされたフロアの左右の端にそれぞれのサイドパネルを同時に立てる。

すると断面から見て「凹」形の構造体となる。これをロボットで溶接して固定する。

この左右の溶接ロボットは,7機種ほどに対応する。

機種が変わるとボディー部品の形状が変わるため,つかむべき位置も溶接する位置も変わる。

そのため,造る機種が変わるたびに,ハンド部の治具を付け替えている。

こうした溶接工程は,もちろん自動化されている。(

完成車の組み立てラインの最終工程を流れるクルマ。

すべての部品を組み付けた後,検査工程に搬送される。

狭山工場は鈴鹿製作所工場と並ぶ,ホンダのマザー工場の一つ。同社は1999年以来,生産設備の仕様や使い方を統一する,

作業員の負荷を軽減する人間工学を取り入れた作業方法を考案するなどの工夫で,

クルマの造り方を従来とは大きく変える「生産体質改革」を進め,需要に応じたフレキシブルな生産を両工場で実現した。

この生産体質を世界中のあらゆる工場に浸透させることで,世界中の市場で需要の変動に即応した柔軟な生産ラインを持つことを理想としている。

そのため,基本的に同社は,狭山工場と鈴鹿工場の生産ラインを世界中の工場へ展開する考え。

例えば,中国の広州にある広州ホンダ汽車有限公司の現地工場でも「若干レイアウトなどが異なるものの,

同じ生産体質の溶接ラインを導入した。

狭山工場や鈴鹿工場のメンバーが支援することで,両工場とほぼ同じ生産台数を広州の現地工場で確保できる」(同氏)。

ただし,人件費などの条件が地域によって異なるため,現実には「地の利を生かしながら,生産体質を同質化していく」(同氏)。

狭山工場では,二つの生産ラインを「No.1ライン」「No.2ライン」と呼ぶ。

両ラインは完全に同じ体質の生産ラインとなっており,ライン間をまたいだ製品の生産移管ができるようになった。

既に「市場の変化に応じて,北米市場向けのアコードの生産をNo.1ラインからNo.2ラインへと短期間で移管した」(西氏)経験がある。

加えて,狭山工場と鈴鹿工場とでも「ほぼ同体質」(同氏)の生産ラインとなっており,

これまでにストリームの生産を狭山工場のNo.1ラインから鈴鹿工場のNo.1ラインに移管した実績がある。

現在,狭山工場では1日当たり合計2100台のクルマを生産。

No.1ラインとNo.2ラインの生産台数の割合は等しく,それぞれ1050台/日をこなしている。

両生産ラインとも「最大生産能力は1日当たり1100台」(本田技研工業埼玉製作所事業管理部総務課主幹の上野邦明氏)だから,

狭山工場全体の最大生産能力は現在2200台/日となっている。(

2009年7月18日

ホンダは17日、ミニバン「フリード」などを生産する埼玉製作所(埼玉県狭山市)で9月中旬から2交代勤務を再開することを明らかにした。

エコカー減税などの景気刺激策により、新車販売が上向いてきたため増産に転じる。

埼玉製作所で2交代勤務になるのは今年1月以来。

一方、ハイブリッド車「インサイト」などを生産している鈴鹿製作所(三重県鈴鹿市)からは、米国向け「フィット」を埼玉に移管。

これに伴い、鈴鹿の一部ラインは2交代から1交代へ切り替わるが、

納車まで1〜1・5カ月待ちとなっているインサイトや米国向け以外のフィットの増産にあたるため、

鈴鹿製作所全体の生産量は維持する。

また7月は1日だった休日出勤も、8〜10月に鈴鹿で各2日間、埼玉で1〜2日間を実施する。

『ストリーム』は、2009年1月から稼働率が悪化している埼玉製作所に移管した。

米国、カナダ向け『フィット』を、鈴鹿製作所に加え埼玉製作所でも生産する。

ホンダはフレキシブル生産ラインといって多車種を混流生産できる。

またまったく 同じ構成のラインが鈴鹿 埼玉 アメリカ 中国に存在する。

稼働率が低下した工場はすぐ 車種を移管して てこいれできる。

これがヨタ社と違うところだ。

多分 寄居も同じラインになるはず。